在人类探索太空的漫长历史中,金属一直是不可或缺的材料,随着科技的进步,航天领域对金属材料提出了更高的要求,包括强度、耐热性、耐腐蚀性和轻质化等,液压成形技术作为一种先进的金属加工方法,为航天金属材料的制造提供了革命性的可能,本文将探讨液压成形技术在航天金属制造中的应用及其带来的创新,液压成形技术简介液压成形是一……

在人类探索太空的漫长历史中,金属一直是不可或缺的材料,随着科技的进步,航天领域对金属材料提出了更高的要求,包括强度、耐热性、耐腐蚀性和轻质化等,液压成形技术作为一种先进的金属加工方法,为航天金属材料的制造提供了革命性的可能,本文将探讨液压成形技术在航天金属制造中的应用及其带来的创新。

液压成形技术简介 液压成形是一种通过液体介质传递能量来改变金属零件形状和尺寸的工艺,与传统的机械压力成形相比,液压成形具有更高的精度和更小的变形量,能够生产出更加复杂和精细的零件。

液压成形在航天领域的应用

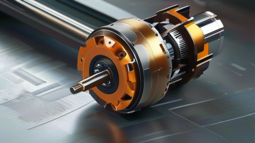

- 发动机部件:液压成形技术被广泛应用于火箭发动机的涡轮叶片、燃烧室壳体等关键部件的制造,这些部件需要极高的强度和耐高温性能,而液压成形能够精确控制材料的塑性变形,满足这些苛刻的要求。

- 结构组件:在卫星和飞船的结构组件中,液压成形技术用于制造复杂的薄壁结构和高强度的连接件,这些结构通常承受着巨大的外部载荷,液压成形能够提供均匀的材料分布,提高整体结构的可靠性。

- 热防护系统:航天器在极端环境下工作,需要使用热防护系统来保护内部设备免受高温损害,液压成形技术可以用于制造这些系统的外壳,如热防护罩和隔热屏,它们需要具备良好的抗热震性和耐磨损性。

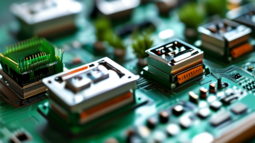

- 电子元件:在航天电子设备中,液压成形技术也被用来制造精密的电子连接器和电路板,这些元件的质量直接影响到整个系统的正常工作,液压成形能够确保元件的尺寸精度和表面质量。

液压成形技术的优势与挑战 液压成形技术的主要优势在于其高精度和高一致性,能够生产出符合严格公差的零件,这项技术也面临着一些挑战,包括设备的投资成本较高、操作复杂性大以及对于特定材料的适用性限制,为了克服这些挑战,研究人员正在不断优化液压成形工艺,开发新的材料体系,并提高自动化水平。

液压成形技术作为航天金属制造的重要手段,已经在多个领域展现了其独特的优势。