在人类探索宇宙的征途中,航天金属材料扮演着至关重要的角色,这些材料包括轻质高强度的铝合金、钛合金、镍基合金等,它们不仅需要承受极端的温度和压力,还要具备出色的抗腐蚀性能,以确保航天器的稳定性和可靠性,无损检测技术作为确保航天金属质量的重要手段,其重要性不言而喻,本文将探讨无损检测技术在航天金属领域的应用及其对航……

在人类探索宇宙的征途中,航天金属材料扮演着至关重要的角色,这些材料包括轻质高强度的铝合金、钛合金、镍基合金等,它们不仅需要承受极端的温度和压力,还要具备出色的抗腐蚀性能,以确保航天器的稳定性和可靠性,无损检测技术作为确保航天金属质量的重要手段,其重要性不言而喻,本文将探讨无损检测技术在航天金属领域的应用及其对航天事业的贡献。

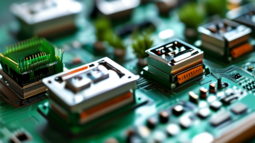

无损检测技术简介 无损检测(Non-Destructive Testing, NDT)是一种不破坏样品完整性就能检测材料内部或表面缺陷的技术,它广泛应用于航空航天领域,用于评估材料的疲劳寿命、裂纹形成、腐蚀程度以及焊接质量等,常见的无损检测方法包括超声波检测、磁粉检测、涡流检测、X射线检测、γ射线检测、红外热像技术和计算机断层扫描(CT)等。

无损检测在航天金属中的应用

- 超声检测:通过超声波在材料中的传播速度和衰减特性来评估材料的均匀性和缺陷大小,超声检测可以快速且无损伤地检测出微小裂纹和其他缺陷。

- 磁粉检测:利用磁场与铁磁性材料相互作用的原理,通过磁粉显示来检测材料表面的裂纹、夹杂和气孔等缺陷。

- 涡流检测:基于电磁感应原理,通过检测材料表面的涡流分布来识别缺陷,涡流检测对于检测薄壁结构和焊缝的质量尤为有效。

- X射线检测:使用X射线穿透材料并检测其吸收情况来发现内部的裂纹、夹杂物和气孔等缺陷。

- CT检测:通过发射和接收X射线或伽玛射线,结合计算机处理技术,生成物体内部的三维图像,用于检测大型结构的内部缺陷。

- 红外热像技术:利用材料在热辐射上的不同特性,通过红外探测器捕捉材料表面温度分布,从而发现表面缺陷。

- γ射线检测:适用于检测金属材料中的微量放射性污染。

无损检测技术的优势与挑战 无损检测技术为航天金属的质量控制提供了强大的工具,但同时也面临着一些挑战,随着航天任务的复杂性增加,对检测技术的灵敏度和准确性要求更高;由于航天环境中的特殊条件,如高真空、低温和强辐射等,使得某些无损检测方法的应用受到限制,如何提高检测效率、降低成本也是当前无损检测技术发展需要解决的重要问题。

无损检测技术是确保航天金属质量和安全不可或缺的一环,通过不断优化和发展新的无损检测方法,我们可以更有效地预防和控制航天过程中可能出现的缺陷,保障航天器的成功发射和稳定运行。